Témoignage de Richard Segrétain, Directeur de l’usine

» Chez LOOK FIXATIONS, nous améliorons notre compétitivité en continu, notamment grâce au management environnemental et nous sommes engagés dans le programme “Respect” mis en place par le groupe Rossignol.

Depuis 2012, le site de production de Nevers de LOOK FIXATIONS est certifié ISO 14001. Nous avons lancé un programme de réduction de nos consommations d’énergie afin de maintenir notre compétitivité en compensant la hausse du coût de l’énergie, qui représente 7% du coût de fonctionnement du site.

Nous avons analysé notre consommation énergétique avec l’accompagnement de la CCI de la Nièvre (58) qui a abouti à la mise en place de plusieurs actions : la réduction de la consommation énergétique par la récupération de chaleur fatale, la suppression des pertes liées aux fuites d’air comprimé et le remplacement des éclairages traditionnels par des LED. Nous envisageons aussi d’utiliser les énergies renouvelables (photovoltaïque) à la place d’énergies fossiles. «

Mise en place du projet et méthodologie

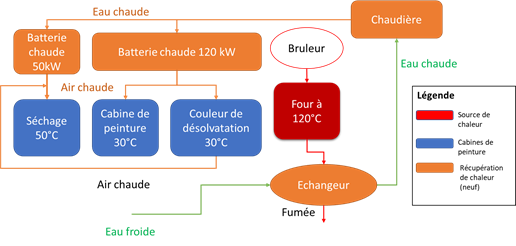

LOOK FIXATIONS a sollicité l’appui d’Élodie ROPPÉ conseillère environnement et développement durable à la CCI de la Nièvre, afin de réaliser une pré-étude et de l’accompagner dans le lancement de cette démarche de récupération de chaleur fatale. Dans une deuxième phase, la société Cofely a réalisé l’étude technique, l’installation et l’exploitation du nouveau système.

Le projet s’est porté principalement sur la chaîne de peinture, étape énergivore dans le process de fabrication des fixations.

Adapter la consommation d’énergie

L’analyse de consommation a mis en évidence que l’ancienne chaudière de 1 160 kW était surdimensionnée. Le remplacement par une chaudière de 370 kW à puissance variable permet d’améliorer la performance énergétique.

Récupérer la chaleur

Le nouveau système récupère la chaleur des fumées du four (100°C) pour préchauffer l’eau de retour de la nouvelle chaudière (45 kW de puissance récupérée). Les deux batteries électriques de 50 et 120 kW ont été remplacées par des batteries à eau chaude. Ce projet de récupération et de centralisation de la chaleur diminue la consommation électrique et de gaz.

Cette solution innovante permet de récupérer la chaleur fatale toute l’année pour le chauffage du site en hiver et le processus de fabrication en été.

Analyse économique

L’investissement total de projet est de 124 k€ avec un gain économique estimé de 38k€ /an. Les aides financières du “Fonds Chaleur” de l’ADEME ont permis de réduire le temps de retour sur l’investissement de plus d‘un an.